Witowa to marka specjalizująca się w produkcji lakierowanych i fornirowanych drzwi wewnętrznych, a także mebli oraz zabudów wnętrz. Dziś rozmawiamy z Prezesem Zarządu Panem Tomaszem Ciskowskim, który w 2021 roku zdecydował się na wdrożenie do swojej firmy naszego programu do zarządzania produkcją FACTORY plus.

Porozmawiamy:

- o poszukiwaniach odpowiedniego narzędzia i samych początkach,

- o celach, które miały się ziścić, dzięki programowi,

- o tym, co skłoniło firmę do wybrania właśnie FACTORY plus,

- jak przebiegało wdrożenie oraz czy pojawiły się obawy i opór,

- jakie są największe korzyści płynące z wykorzystania FACTORY plus,

- komu Pan Tomasz poleca nasze narzędzie,

- oraz, jak system do zarządzania produkcją prezentuje się na hali produkcyjnej w firmie Witowa.

W trakcie naszej rozmowy Pan Tomasz określił korzystanie z programu jako:

Potężny skok jakościowy

Przekonajmy się więc, jak przebiegała nasza współpraca od rozmów wstępnych aż do dziś.

Dzień dobry, co skłoniło Pana do szukania nowego oprogramowania do zarządzania produkcją? Z jakich potrzeb to wynikało?

Dzień dobry! Zacznę od tego, że zajmujemy się produkcją mebli i drzwi na indywidualne zamówienia klientów. Czasami są to pojedyncze sztuki, czasem jest to kilka sztuk. Co do zasady są to krótkie i szybkozmienne serie. Produkcja działa w kierunku usługowym, a nie tak, jak perfekcyjnie zautomatyzowana produkcja długo seryjna.

W związku z powyższym mamy dużą liczbę zleceń o dużym zróżnicowaniu i trudności wykonania. Mamy w ofercie wiele typów mebli i drzwi. Panowanie nad wszystkimi zleceniami wymaga zwiększonej uwagi. Zlecenia, które pojawiają się jednego dnia, mają różne terminy realizacji.

Z tych powodów szukaliśmy innego rozwiązania niż tzw. statyczny Excel, który wymaga bardzo dobrego nadzorowania. Żeby Excel mógł rzeczywiście odzwierciedlać plan produkcji, różnorodność zleceń i terminów, trzeba wykonywać regularnie bardzo dużo pracy.

Pierwszy okres naszych działań dążących do optymalizacji procesów polegał na porządkowaniu planów produkcyjnych i samego Excela. Jednak zdarzało się, że pewne zlecenia potrafiły zginąć, a kontrola terminu wykonania była mocno utrudniona w natłoku informacji. Postanowiłem więc poszukać odpowiedniego systemu, który wyeliminuje bieżące problemy. W ciągu 30 lat działalności naszej firmy cały czas pracowaliśmy nad ulepszeniami, jednak zdarzające się problemy w zarządzaniu produkcją pokazały, że warto spróbować pójść w kierunku nowoczesnego, prostego programu do zarządzania produkcją.

Z początkiem roku 2021 razem z zespołem zarządzającym produkcją robiliśmy przegląd systemów i testowania wersji demo. Zauważyliśmy, że programy znacznie się od siebie różnią, np. sposobem skomplikowania i prezentacji danych.

Co więc skłoniło Pana do wybrania i wdrożenia właśnie FACTORY plus?

Chcieliśmy przede wszystkim wybrać program, który pozwoli nam nie rezygnować z naszych dobrze już funkcjonujących systemów magazynowo-księgowych. Nie chcieliśmy na tamtym etapie wprowadzać zbyt dużego zamieszania i zbyt wielu zmian. W związku z tym, system zarządzania produkcją miał tylko zajmować się kwestią rejestrowania zleceń, ich planowania i pilnowania terminów, rozliczeń miesięcznych. Ważna była również kwestia tego, czy program obsługuje wersję mobilną.

Nie szukaliśmy dużych systemów typu ERP. Po okresie testowym stwierdziliśmy, że interfejs FACTORY plus jest bardzo czytelny. System jest zrozumiały i intuicyjny. Według mnie dla małej i średniej firmy jest wręcz idealny do wprowadzenia. Dodatkową zaletą było zapewnienie, że system możemy dostosować do potrzeb naszej firmy i wprowadzić ewentualne modyfikacje. Na dziś jest to u nas główny system zarządzania produkcją.

Od sierpnia 2021 mieliśmy już więc wersję testową FACTORY plus, a następnie rozmawialiśmy o możliwości zmian w programie, które miałyby na celu przystosowanie go typowo pod nasze potrzeby. Udało się dojść do porozumienia i podpisania umowy.

Czy miał Pan obawy związane z wprowadzeniem nowego systemu?

Mieliśmy oczywiście pewne obawy, na przykład, jak system zostanie przyjęty przez pracowników i czy wszystko pójdzie zgodnie z planem. Jednak w mojej historii zawodowej miałem doświadczenie zarówno po stronie firmy zajmującej się wdrożeniami systemów, jak i po stronie odbiorcy takich wdrożeń.

Przewidując możliwy opór, łatwiej udało się przez niego przejść. Na stanowiskach na hali pojawiły się tablety. Osoby otrzymujące tablet poczuły, że firma wchodzi na wyższy poziom rozwoju, a Ci, którzy na początku jeszcze go nie otrzymali, chcieli go dostać.

Jak przebiegały pierwsze miesiące pracy z FACTORY plus?

Wraz z autorami programu pracowaliśmy nad raportami produkcji, czyli funkcją rozliczeniową. Ważnym elementem podczas wdrożenia było dopracowanie i przegląd stanowisk w naszej firmie. Kierownictwo produkcji musiało ponownie zajrzeć do normatywów czasowych, zastanowić się nad normami, które mamy przy podziale dużej normy, typu stolarnia na składanie ościeżnic, drzwi i innych półproduktów.

Zaktualizowaliśmy pewne niedopatrzenia, które wymagały ponownego przemyślenia. Odbywaliśmy rozmowy ze stolarzami i na nowo potwierdzaliśmy normy lub tworzyliśmy nowe.

W jeden miesiąc napełniliśmy także bazę danych – produktów, klientów czy zleceń. Przy tej inwentaryzacji pojawiały się pewne nieścisłości dotyczące np. normatywów czasowych czy ścieżki przejścia produktu – marszruty. Mogło to budzić obawy, ale jednak testowo przepracowany miesiąc zdecydowanie pomógł rozwiązać tę kwestię.

Nauka pracy w kolejności, wynikająca z systemu, to kolejne wyzwanie, które wymagało więcej czasu i przestawienia pracowników z wersji papierowej na elektroniczną. Było to ćwiczone jeszcze przez kilka miesięcy produkcyjnej pracy w programie.

Wyzwaniem było modelowanie produkcji w okresie wprowadzania systemu – jak nasze działania przełożyć na funkcje programu, np. co ma być elementem, co podelementem, jak bardzo rozdrobnić elementy i jak to łączyć w marszruty produkcyjne. Jest to kwestia, którą każdy musi sobie dobrze przemyśleć na samym początku pracy z programem do zarządzania produkcję.

Ile czasu zajęło wdrożenie pracowników? Czy pojawiały się jakieś problemy?

Nie chcieliśmy wywierać nadmiernej presji na pracownikach, ale pokazać im, że program tak naprawdę ma pomóc im w pracy.

Wyzwaniem na pewno była dyscyplina, czyli powtarzalność danych czynności. Jednak pracownicy byli już świadomi, że ważne jest kliknięcie przycisku start i zakończ, bo dzięki temu dany element może pojawić się na kolejnym stanowisku pracy.

Samo przekonanie pracowników zajęło może około miesiąca, a około pół roku trwało pełne przystosowanie się do zmiany i rzetelne wdrożenie zasad, które będą pomocne dla wszystkich.

Jakie problemy rozwiązuje oprogramowanie? Jak szybko pojawiły się pierwsze efekty?

W każdej produkcji ważna jest terminowość. Zadeklarowany termin wykonania powinien być utrzymany. W porównaniu ze statycznym Excelem mamy tutaj potężny skok jakościowy.

System na bieżąco, w każdej chwili, z każdego miejsca na ziemi pozwala podejrzeć poprzez przeglądarkę, jaka jest sytuacja na danym stanowisku. Jeśli widzimy od razu, że zlecenie utknęło na jakimś stanowisku, możemy szybko zareagować.

Czas reakcji, żeby obronić termin realizacji to niezwykle istotna rzecz. Wprowadziliśmy także system komunikatów – pracownik nie musi zakończyć operacji, ale może wpisać informacje, dlaczego ma z tym zadaniem problem. Kierownictwo może więc zareagować nawet na duży problem z wyprzedzeniem. Tym samym klient będzie poinformowany o opóźnieniu, np. już 2-3 tygodnie wcześniej.

Druga ważna rzecz to śledzenie na bieżąco, monitorowanie i rozliczanie działów z parametrów typu wydajność i postęp pracy. Powiedzmy, że pojawiła się gorsza partia materiału, która wymaga większej ilości pracy. To kolejna niezwykle ważna rzecz, którą śledzimy w systemie i w razie problemów, sprawnie je rozwiązujemy.

Trzecia największa zaleta to przekrojowe raportowanie – ile wykonano produktów, jaki był czas wykonania, kiedy było spakowane, kiedy produkt wyjechał z firmy, kiedy było zamontowane itd.

Planowanie, rozliczanie, raportowanie i kontrola terminów, badanie przestojów to wszystko jest nam bardzo pomocne. Wdrażanie jakiegokolwiek systemu powoduje, że dotykamy pewnych sfer, na które na co dzień nie zwracamy uwagi.

Nowa baza produktów i normatywy czasowe przeliczane dokładnie, odkrycie i korekta niezgodności, które przez lata mogły funkcjonować – to odbieram jako duży sukces przy okazji wdrożenia. Była to solidna praca, która dała konkretne efekty. Chcemy coś mierzyć, wiemy jak to robić i mamy do tego narzędzia.

Wcześniejsze rozliczanie było bardzo pracochłonne, ponieważ bazowało na danych zbieranych z arkuszy agregowanych w Excelu. Trudno wtedy o taką dokładność i szybkość dostępu, jak mamy to w systemie.

Które funkcje FACTORY plus ocenia Pan jako te najbardziej przydatne?

Element planowania to jedno i tutaj bardzo uporządkowaliśmy swoją pracę. Praca w systemie czasu rzeczywistego, gdzie pracownik może od razu na stanowisku potwierdzać przyjęcie zleceń i zapisywać wykonywane czynności to kolejna bardzo przydatna rzecz.

Trzeci atut to funkcja rozliczeniowa. Po miesiącu, po tygodniu, a czasami nawet po dniu mamy rozliczenie wydajności osiąganej na poszczególnych stanowiskach. Jest to element, który wcześniej osiągnęliśmy w zakresie niektórych parametrów w sposób bardzo czasochłonny i w długich okresach, np. raz na kwartał, pół roku, rok.

Komu poleciłby Pan korzystanie z oprogramowania FACTORY plus?

Firma, która produkuje serię w ilości tysięcy sztuk, będzie kładła nacisk na inne aspekty niż firma wykonująca krótkie serie, pojedyncze sztuki, powiedzmy maksymalnie kilkanaście sztuk danego produktu.

Załóżmy, że ta druga firma ma zamówienia mocno zindywidualizowane pod danego klienta.

Wydaje mi się, że szczególnie poleciłbym program FACTORY plus właśnie tej drugiej grupie firm, czyli markom rzemieślniczym, które muszą zapanować nad ustaleniami z klientem, np. indywidualną specyfikacją czy terminem realizacji.

Oczywiście program umożliwia dołączanie różnych dokumentacji technicznych, ale my jeszcze nie przeszliśmy na całkowicie elektroniczną stronę w tej kwestii. Przykładowo, stolarz chętniej korzysta z wydrukowanego rysunku, który ma na stole. Na niektórych działach, tam gdzie dokumentacja wymaga tylko poglądu i sprawdzenia, będziemy wprowadzać tę opcję.

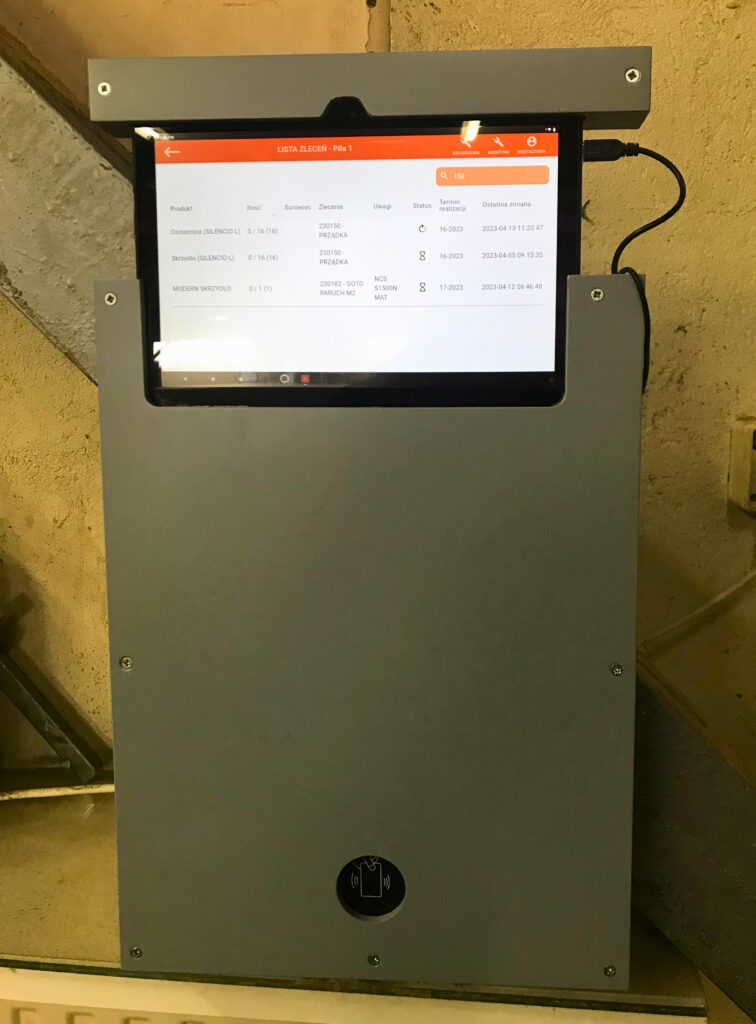

Korzystacie Państwo z tabletów na hali, gdzie obsługujecie program Factory Plus. Mógłby Pan powiedzieć więcej na temat, jak to wygląda?

Opracowaliśmy “pancerne obudowy” do tabletów znajdujących się na hali. Zadbaliśmy o to, żeby tablety były trwale i bezpiecznie zamontowane przy stanowiskach pracy.

Osoba, która operuje danym stanowiskiem, ma na wysokości wzroku ekran w odpowiedniej odległości od maszyny. Obracając się z danym elementem nie uderzy w urządzenie. A nawet, gdyby uderzyła w obudowę, to z pewnością jej nie uszkodzi.

Dziękujemy bardzo za rozmowę!

Dziękuję!