Co to jest lean manufacturing? Najprościej mówiąc to jeden z systemów zarządzania pracą całego zespołu w przedsiębiorstwach produkcyjnych. Wyróżnia go skupienie na procesie ograniczania marnotrawstwa oraz likwidowania zbędnych procedur. Jednocześnie ten styl zarządzania stawia sobie cele w tym, aby wytwarzane dobra zachowały jak najwyższą jakość, do której przyzwyczajeni są klienci, aby koszty produkcji były niskie oraz aby ilość zamawianych surowców była jak najbardziej zoptymalizowana. Wszystkie te procesy mają oczywiście za zadanie sprawić, aby przedsiębiorstwo przynosiło wysokie zyski.

Nie jest to cel do którego należy dochodzić za wszelką cenę. Należy odpowiednio zbalansować wprowadzanie zmian tak, aby wciąż istniała sprzyjająca rozwojowi atmosfera oraz aby pozostawić miejsce do komunikacji pomiędzy pracownikami.

Co to jest lean manufacturing – główne założenia

Lean manufacturing nazywany jest odchudzaniem procesu produkcyjnego. To udoskonalanie go tak, aby przebiegał sprawnie, efektywnie i bez niepotrzebnych wydatków. Ten system kierowania firmą wywodzi się z zakładów przemysłowych samochodowej marki Toyota. Doskonałe wyniki osiągane na całym świecie sprawiły, że takim trybem funkcjonowania produkcji zainspirowało się wiele innych firm.

Niżej przeczytasz więcej o podstawowych założeniach lean manufacturingu.

Zlikwidowanie marnotrawstwa jako naczelna zasada lean manufacturingu

Największy nacisk w tym modelu zarządzania jest kładziony na pozbycie się zbędnych kosztów. Chodzi nie tylko o pieniądze, ale również o to, aby nie doprowadzać do posiadania zbyt dużej ilości surowców. System dostaw i produkcji ma być na tyle płynny, aby składowanie zapasów nie było potrzebne. Przechowywanie zapasów generuje takie dodatkowe koszty jak konieczność zajmowania większej przestrzeni, utrzymanie w magazynie elektryczności i ogrzewania lub chłodzenia itd. Ważne jest także, aby pracownicy nie marnowali czasu na czynności, które nie są niezbędne lub można je wykonać szybciej na innym etapie. Lean manufacturing polega na usprawnieniu pracy personelu na każdym szczeblu.

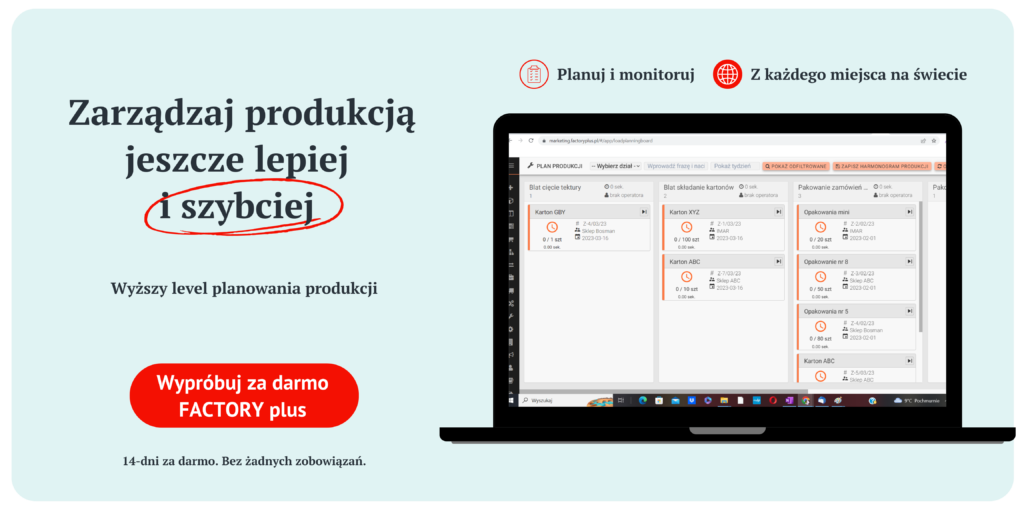

Dzięki systemowi zarządzania produkcją Factory Plus możesz w pełni kontrolować magazyn i pracę. Dowiedz się więcej tutaj.

Jak wdrożyć lean manufacturing?

Przed dokładnym wdrożeniem lean manufacturingu należy dokonać krytycznej oceny dotychczasowej wydajności produkcji i na podstawie zebranych danych zdiagnozować oraz usunąć generujące straty opóźnienia i problemy. Możesz skorzystać na przykład z analizy SWOT, czyli przeanalizowania mocnych i słabych punktów oraz zagrożeń które stoją przed przedsiębiorstwem.

Najczęściej w przemyśle produkcyjnym źródłem problemów są następujące rzeczy: produkowanie zbyt dużej ilości części bez zapotrzebowania na nie, złe zarządzanie magazynem, nieodpowiednia organizacja miejsc oraz narzędzi pracy, błędy indywidualne personelu, niedopasowanie się do potrzeb klientów. Na każdym poziomie danej organizacji można znaleźć słabsze punkty i dążyć do ich poprawy.

Udoskonalenie działania firmy na poszczególnych stanowiskach i poziomach, to często konieczność zainwestowania w nową wiedzę i umiejętności zdobywane na szkoleniach. Pieniądze inwestowane w taki sposób szybko zwrócą się dzięki temu, jak sprawnie zacznie działać firma.

Z pewnością przy głębszej analizie sam dostrzeżesz co można poprawić w Twojej firmie, ale pokażemy Ci czemu warto dokładniej się przyjrzeć. Zwróć uwagę na to czy stanowiska pracy oraz dostęp do wyposażenia są ujednolicone, czy niektóre z procesów decyzyjnych możesz przekazać na niższe stanowiska, czy dokonywana jest kontrola jakości po każdym z etapów produkcji, czy zapasy nie przekraczają aktualnego zapotrzebowania.

5 zasad Lean Manufacturingu

- Definiowanie wartości produktów z punktu widzenia klienta.

- Opracowanie strumienia wartości oraz zorganizowanie wzdłuż niego wartości dodanej.

- Ustanawianie ciągłego i gładkiego przepływu wartości.

- Reagowanie na zmieniające się potrzeby klienta.

- Ciągłe doskonalenie na każdym z etapów produkcji.

Narzędzia Lean Manufacturing

- Zasada Pięciu S – standaryzacja, sortowanie, systematyka, samodoskonalenie, sprzątanie.

- Mapowanie strumienia wartości.

- Dążenie do tworzenia coraz lepszych rozwiązań.

- Przyjęcie założenia, że błędy to wynik działania maszyn, a nie pracowników.

Zagrożenia i ryzyka lean manufacturing

Zarządzanie zawsze wiąże się z podejmowaniem ryzyka. W przypadku wdrażania lean manufacturingu dokonaj analizy działalności firmy przez pryzmat potencjalnych problemów, na przykład zwiększenia okresu bezczynności pracowników, zagrożenia ciągłości produkcji w przypadku zbyt wysokiego ograniczenia zapasów czy niezdolności dostawców do sprawnej współpracy na Twoich zasadach.

Podsumowanie

Wprowadzenie nowej metody zarządzania to proces, który może wydawać się długi i skomplikowany. Nie należy jednak tracić z zasięgu wzroku ogromnych korzyści jakie może przynieść. Lean manufacturing to jednoczesna oszczędność pieniędzy przy zwiększeniu jakości wytwarzanych produktów i wydajności pracowników. Nie jest to także jednorazowy proces, a raczej sposób ciągłego zarządzania przedsiębiorstwem, w którym zawsze będzie coś, co można udoskonalić.