Ostatnio mówiliśmy o tym, czym dokładnie jest Cykl Deminga, a także o omawialiśmy szczegółowo poszczególne etapy Cyklu Deminga. Dziś przyjrzymy się zastosowaniu tej metody w firmie produkcyjnej.

Cykl Deminga zastosowanie w firmie produkcyjnej

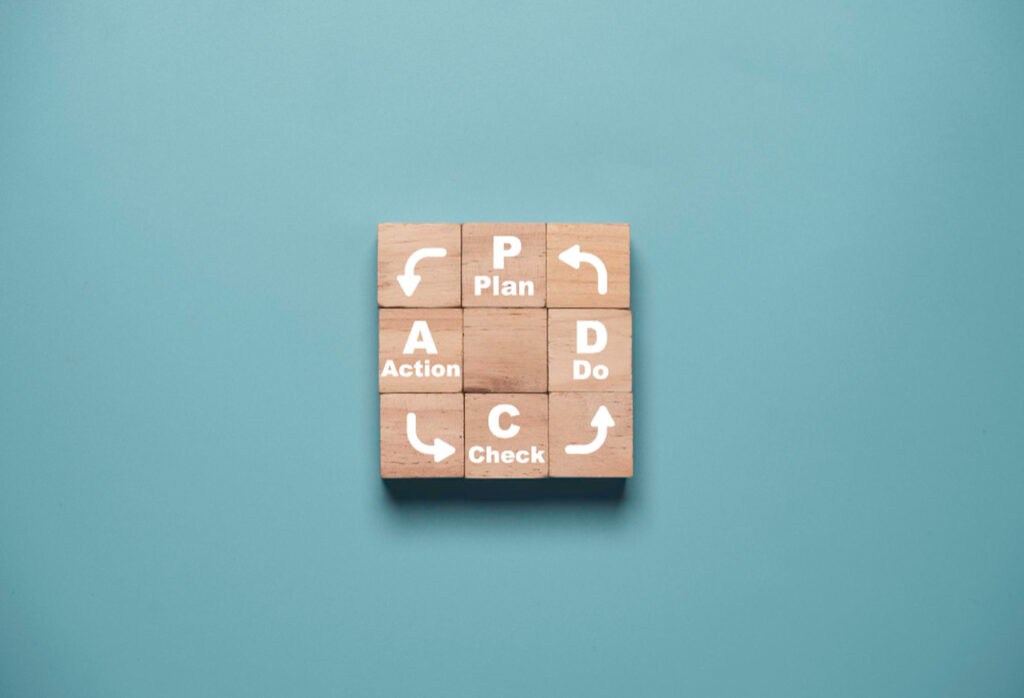

Jeśli prowadzisz firmę produkcyjną, a nie posiadasz szczegółowej wiedzy dotyczącej zarządzania, to i tak z pewnością znane jest Ci pojęcie Cykl Deminga. Warto przyjrzeć się mu bliżej, jeśli prowadzisz małe lub średnie przedsiębiorstwo produkcyjne. PDCA to etapy tego cyklu, z języka angielskiego oznaczają Plan, Do, Check, Act, czyli Zaplanuj, Wykonaj, Weryfikuj i Dostosuj. Schemat działania opisany w metodzie Deminga polega na nieustannym procesie doskonalenia procesów, produktów i usług. Cykl Deminga nazywa się też spiralną ciągłego doskonalenia, umożliwia uporządkowane rozwiązanie problemów, zwiększenie wydajności oraz zysków odnotowywanych przez firmę.

Z tego krótkiego artykułu poruszamy temat Cykl Deminga zastosowanie na produkcji.

PDCA – Plan, Do, Check, Act

Schemat Deminga przedstawia się zazwyczaj na kole i tak też przebiegają jego etapy. Końcowy z nich prowadzi do rozpoczęcia całego cyklu od nowa aby wprowadzić kolejne udoskonalenia.

Etap planowania w Cyklu Deminga

Zastosowanie Cyklu Deminga zaczynamy od zidentyfikowania problemów i zaplanowania zmian, które doprowadzą do ich rozwiązania. Na tym etapie najlepiej posiłkować się zgromadzonymi wcześniej w programie wspomagającym produkcję twardymi danymi. Konieczne jest zaplanowanie nie tylko procesu zmiany, ale też określenie okresu po którym przystąpisz do oceny nowych wyników, przeszkolenie i przydzielenie do ewentualnych nowych obowiązków pracowników i tak dalej. Na etapie planowania odpowiedz sobie na kilka pomocniczych pytań:

- Jaki jest główny problem do rozwiązania?

- Jakie obecnie mam zasoby?

- Czy potrzebuję więcej zasobów?

- Jakie jest najlepsze rozwiązanie problemu korzystając tylko z posiadanych zasobów?

- Jaki cel chcę osiągnąć poprzez wprowadzenie zmian?

Zastosowanie pierwszego etapu cyklu Deminga w firmie produkcyjnej

Postawione przed firmą cele powinny być wymierne i szczegółowe, to znaczy realne, możliwe do osiągnięcia w określonym czasie i ukierunkowane na efekty. To ważne ponieważ zbierane później dane będziesz porównywać z dotychczasowymi wskaźnikami. Etap planowanie może obejmować różne obszary np.:

- lokalizowanie błędów, które spowalniają produkcję,

- problemy dotyczące pakowania produktów,

- błędy związane z obsługą maszyn, które wydłużają procesy,

- problemy z zaopatrzeniem magazynu,

- opóźnienia w dostawie zamówień.

Etap wykonywania w cyklu Deminga

Określony plan przetestuj na małej skali, nie angażuj w niego wszystkich pracowników naraz, aby nie doszło do ewentualnych trudności w całej firmie. Twoim zadaniem jest przeszkolenie i wdrożenie pracowników do nowych zasad oraz monitorowanie ich pracy i zbieranie danych. Okres, w którym wdrażane są zmiany, to moment, kiedy należy dokładnie obserwować sytuację i odnotowywać odchylenia od planowanych założeń.

Etap weryfikacji w cyklu Deminga

To najważniejszy moment zastosowania Cyklu Deminga. Na tym etapie sprawdzasz czy plan został wprowadzony poprawnie i czy nie zostały pominięte któreś z jego punktów. Weryfikujesz też pozyskane dane i przeprowadzasz analizę porównawczą z danymi pozyskiwanymi na tych samych stanowiskach w przeszłości. Uzyskasz także opinie od zespołu. Z pewnością sami wskażą ci, gdzie pojawiały się problemy, a kiedy czuli, że pracuje im się łatwiej. Dokładne przeanalizowanie wszystkich informacji przyczyni się do stworzenia pełnego obrazu skutków zmian i pokaże czy wyznaczone w planie cele zostały osiągnięte. Jeśli już za pierwszym razem udało się je osiągnąć, możesz przejść do kolejnego etapu. Jeżeli założenia się nie sprawdziły, a plan wykonany został poprawnie, nie zrażaj się i wróć do pierwszego etapu (planowanie).

Etap Dostosowania w cyklu Deminga

Jeśli wdrożone zmiany przyniosły oczekiwane skutki i jesteś zadowolony z uzyskanych wyników, możesz przejść do kolejnych kroków. To znaczy do szlifowania szczegółów, wdrożenia wskazówek od pracowników i przenieść zmiany z etapu pilotażowego do standardowego.

Pamiętaj, że Cykl Deminga zastosowanie nie jest czymś jednorazowym. Jest to proces, który teoretycznie nie musi mieć swojego końca. Po jakimś czasie warto przyjrzeć się nowemu standardowemu procesowi i zastanowić się, czy można sprawić aby był jeszcze lepszy.

Cykl Deminga zastosowanie w małej firmie produkującej meble

Teorię poznałeś, teraz czas na przykład związany z działalnością produkcyjną, aby zobaczyć jak ten schemat działa w rzeczywistości. Przejdźmy więc do tematu głównego, czyli Cykl Deminga zastosowanie.

Zauważasz, że czas oczekiwania klientów na realizację zamówienia na szafki kuchenne jest znacznie dłuższy niż pozostałych mebli. Jednocześnie komplety szafek kuchennych przynoszą wysokie zyski i klienci są z nich zadowoleni. Jak można doprowadzić do zmiany tego stanu na lepsze? To dobry moment aby skorzystać z Cyklu Deminga.

Planowanie

Jaki jest główny problem, który chcę rozwiązać? – Proces produkowania szafek kuchennych jest bardzo długi.

Czy da się go rozwiązać? – Tak, należy zbadać, co może wpływać na czas produkcji szafek oraz wdrożyć zmiany, które przyspieszą ten proces.

Jakie mam zasoby? – Dysponujesz maszynami do obróbki drewna oraz pracownikami.

Jaki jest cel? – Zmniejszenie czasu potrzebnego na wyprodukowanie jednego kompletu szafek kuchennych.

Monitoring maszyn i czasu pracy

W całym procesie Cykl Deminga zastosowanie, odpowiedzi na powyższe pytania są kluczowe. Po odpowiedzeniu sobie na te pytania, przyjrzyj się uważnie swoim statystykom i etapom produkcji poszczególnych elementów, które składają się na szafkę. Porozmawiaj też ze swoimi pracownikami. Umożliwi to zidentyfikowanie problematycznego etapu w hali produkcyjnej.

Uzyskane informacje wskazują, że złożenie jednej szafki utrudnia tak drobna rzecz jak wykonanie podstawek, na których stoi szafka. Masz tylko jedną maszynę, która umożliwia szlifowanie podstawek tak, aby wyglądały zgodnie z projektem.

Twój plan wygląda zatem tak: przez jeden miesiąc przy tej maszynie będą pracowały dwie osoby, w czasie gdy jedna będzie z niej korzystała, druga ręcznie będzie obrabiać problematyczne elementy z którymi nie radzi sobie sprzęt.

Wykonanie i weryfikacja

Dwóch pracowników zostało przydzielonych do pracy przy jednym stanowisku. Korzystają na zmianę z jednej maszyny przez cały miesiąc. Tydzień po tygodniu porównujesz zatem wyniki dotyczące produkcji szafek i okazuje się, że czas wyprodukowania jednej szafki kuchennej skrócił się, ale nie w zadowalający sposób. Okazało się, że praca dwóch osób przy jednej maszynie nie przebiegała płynnie i dochodziło do przestojów. Plan został wprowadzony poprawnie, ale nie przyniósł oczekiwanych rezultatów.

Powrót do planowania

Przechodzisz więc z powrotem do Planowania. Więcej osób nie może jednocześnie korzystać z jednej maszyny, dlatego rozwiązaniem które ma najwięcej szans na powodzenie jest zakupienie drugiej. Po miesiącu od zamontowania w hali produkcyjnej sprzętu i przydzieleniu jednego pracownika do jednego urządzenia, okazało się, że podstawki wykonywane są znacznie szybciej. Istnieje nawet możliwość wykonania ich zapasu, dzięki czemu pracownicy mogą zająć się innymi pracami. Po przeanalizowaniu danych zebranych przez miesiąc, okazało się, że udało się zrealizować założone cele.

Dostosowanie

Jesteś zadowolony z efektów, po przeprowadzeniu rozmów z pracownikami, którzy potrafią obsługiwać obrabiarkę, korzystasz z ich wskazówek i wprowadzasz kosmetyczne zmiany. W ogólnym planie wykonania szafki kuchennej wprowadzasz zmiany, które od teraz stają się nowym standardem.

Cykl Deminga zastosowanie – ciąg dalszy

Problem został skutecznie rozwiązany. W tej chwili pozostaje Ci dalsza kontrola skutków wprowadzanych zmian. Być może znajdziesz jeszcze jakiś etap, który spowalnia produkcję szafki kuchennej lub skupisz się na innych rozwiązaniach, które zwiększą efektywność pracy. Mamy nadzieję, że artykuł Cykl Deminga zastosowanie, rozjaśni Ci kilka kwestii dotyczących tej metody.

Przetestuj system do zarządzania produkcją: