Wprowadzanie danych do programu FACTORY plus, zakładanie kont użytkownikom, definiowanie operacji i maszyn to pierwsze kroki stawiane w procesie upraszczania i optymalizacji działań kierowniczych w przedsiębiorstwie. Kolejnym jest nadzorowanie produkcji podelementów składających się na złożone produkty takie jak meble, konstrukcje stalowe czy urządzenia.

Nie znasz jeszcze możliwości aplikacji FACTORY plus?

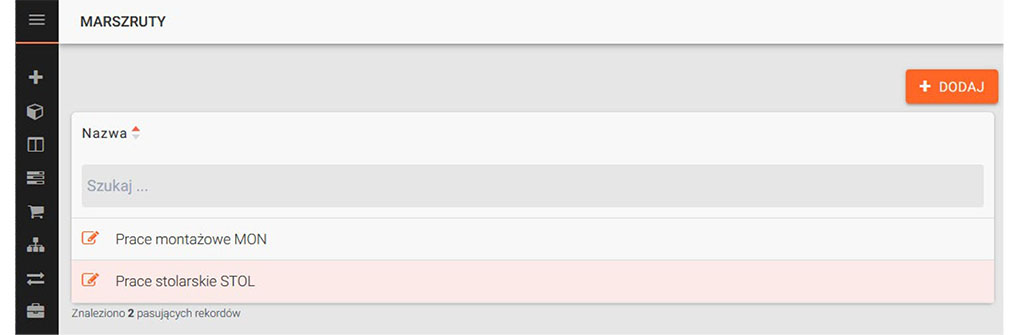

USTALENIE MARSZRUT

Procesy produkcyjne, zwane również marszrutami, to indywidualne operacje definiowane zgodnie ze specyfiką działalności przedsiębiorstwa. Mają one na celu uporządkowanie prac poszczególnych maszyn. Więcej na temat marszrut znajduje się we wpisie Jak zacząć zarządzać produkcją w systemie Factory plus.

Zgodnie z przykładem, na którym zostały opracowane funkcje aplikacji Factory plus, system widzi obecnie dwie marszruty.

JAK WPROWADZIĆ PRODUKT SKŁADAJĄCY SIĘ Z ELEMENTÓW ZŁOŻONYCH?

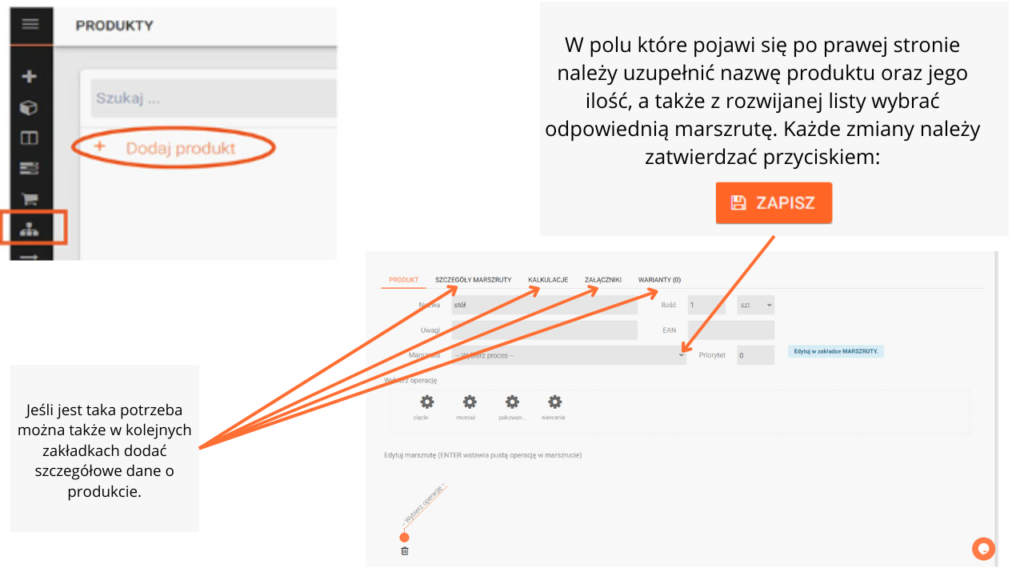

Wiedząc, że zostały już zdefiniowane marszruty, można swobodnie wprowadzić do systemu produkt o złożonej strukturze. Zgodnie z założonym przykładem będzie to stół składający się z blatu i czterech nóg. W menu po lewej stronie należy kliknąć ikonę produktu, a następnie “Dodaj produkt”.

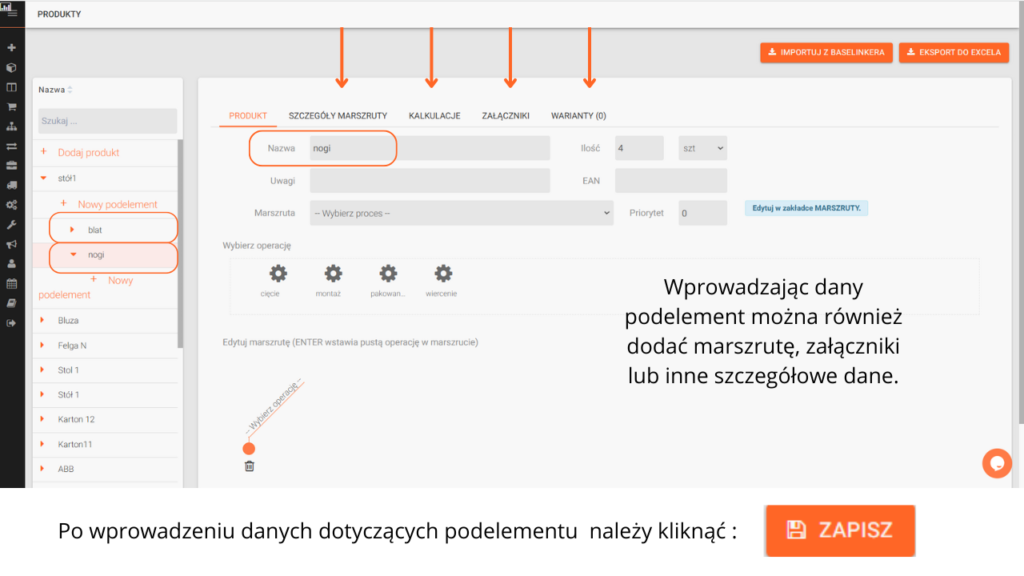

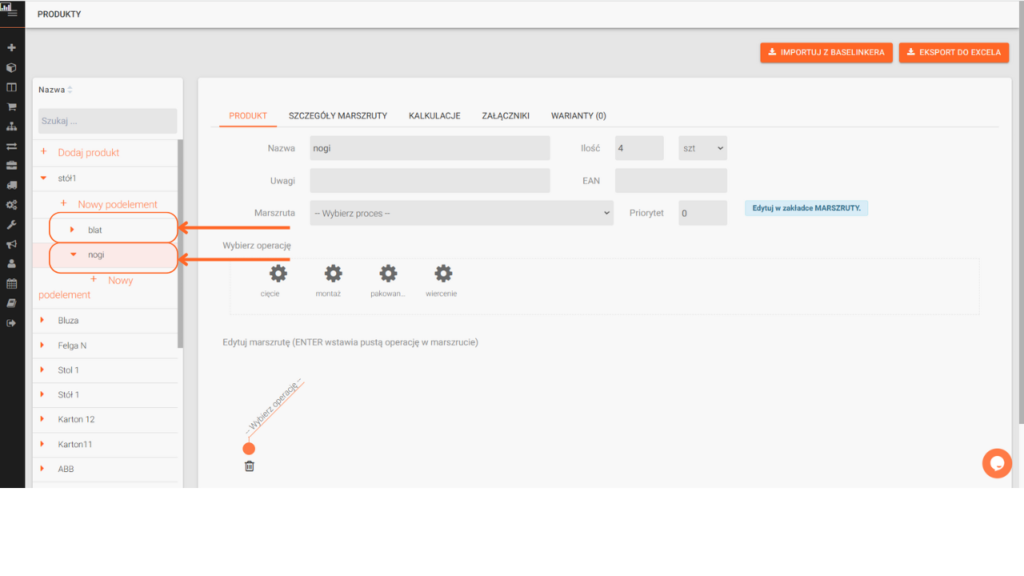

Pod wprowadzonym produktem pojawi się możliwość dodania podelementów, które będą się składać na produkt główny.

W tym przykładzie stół stanowi produkt główny, a blat i 4 nogi podelementy.

W zakładce „szczegóły marszruty”, w przypadku podelementów należy wybrać marszrutę podrzędną (w omawianym przykładzie STOL). W tej marszrucie przygotowywane są podelementy, z których później wykonany będzie produkt główny.

W przypadku produktu głównego należy wybrać marszrutę nadrzędną (w tym przypadku MON), która za zadanie ma złączyć wszystkie podelementy w produkt ostateczny – stąd jej nadrzędność.

W drzewie produktu po lewej stronie istnieje możliwość stworzenia wielu produktów zarówno z podelementami, jak i bez. Wszystko zależy od specyfiki produkcji w danym przedsiębiorstwie. W tym miejscu należy zwrócić szczególna uwagę na ilości podelementów składających się na produkt główny (1 blat, ale 4 nogi) oraz wyborze technologii wykonania w obu przypadkach.

NOWE ZLECENIE

Kiedy zostały już zdefiniowane produkty, etapy produkcji, należące do nich maszyny, a także obsługujący je użytkownicy, można przystąpić do realizacji pierwszego zlecenia.

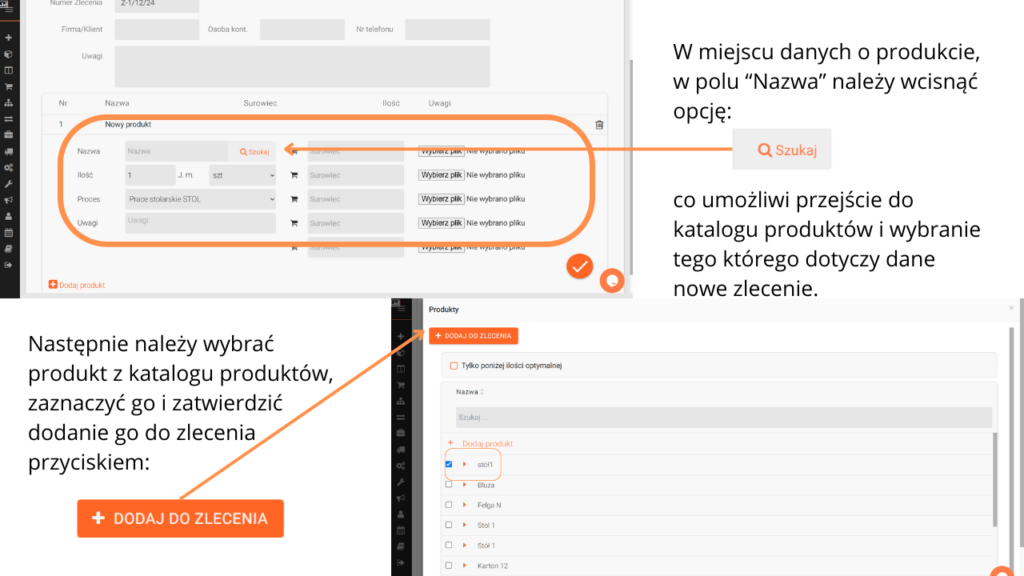

Klikając w ikonę “PLUS” otwierającą nowe zlecenie w menu po lewej stronie, pojawią się pola, które należy uzupełnić wymaganymi danymi, wprowadzając szczegóły nowego zlecenia, zdefiniowany wcześniej produkt, można będzie wybrać z katalogu produktów.

Więcej na temat planu produkcji, a także raportów i podglądu pracy w czasie rzeczywistym można znaleźć we wpisie Jak wprowadzić nowe zlecenie w aplikacji FACTORY plus.

Tworząc plan pracy dla pracowników hali warto zajrzeć do panelu użytkownika jak wygląda ustalony dla nich schemat działań. Szczegółowy opis znajduje się w tym wpisie.

Produkcja elementów złożonych w systemie Factory Plus może przebiegać sprawnie jak nigdy dotąd!

Zdjęcie: www.freepik.com