Dodawanie zlecenia produkcyjnego do aplikacji FACTORY plus w szybki i zrozumiały sposób pozwoli na monitorowanie przebiegu pracy i umożliwi generowanie raportów pomagających w optymalizacji procesów produkcyjnych.

We wpisie Jak zacząć zarządzać produkcją w FACTORY plus? został przedstawiony sposób konfiguracji programu FACTORY plus z użytkownikami-pracownikami, maszynami i procesami produkcyjnymi w firmie. Ta część przewodnika krok po kroku pokaże jak wprowadzić do systemu zlecenia, które zobrazują etapy linii produkcyjnej, zdefiniowane w nich marszruty, odpowiadające im maszyny oraz obsługujących je pracowników. Wszystko to widoczne będzie w programie Factory Plus.

Przewodnik został przygotowany w oparciu o uproszczony schemat planu pracy dla przedsiębiorstwa produkującego stół, składający się z dwóch podelementów – blatu oraz nóg.

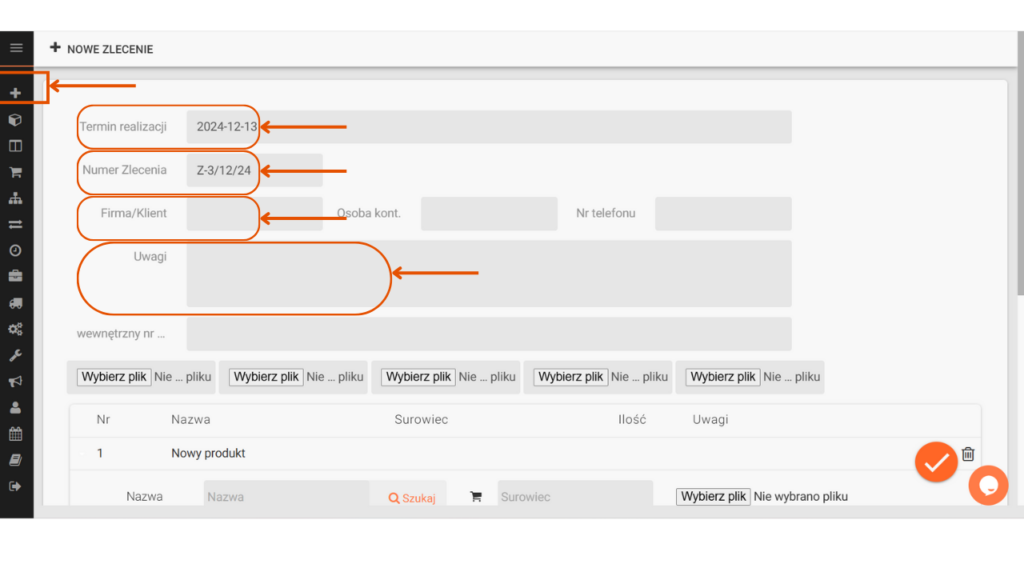

1. OTWARCIE NOWEGO ZLECENIA

W menu po lewej stronie należy kliknąć ikonę “plus”.

Wprowadzając nowe zlecenie uzupełniamy wszystkie pola:

- Termin zlecenia (planowany termin zakończenia zlecenia);

- Numer zlecenia (można wpisać go ręcznie lub system może nadawać kolejny numer automatycznie);

- Firma/Klient (dane Klienta; jeśli jest to kolejne zlecenie, system zapamięta dane. Wówczas wystarczy wpisać firmę, a pozostałe pozycje uzupełnią się automatycznie.);

- Uwagi (pole nie jest obowiązkowe, możemy wprowadzić tam istotnie informacje dodatkowe dot. danego zlecenia np. o przyznanych rabatach.

Możemy także dodać załączniki do danego zlecenia.

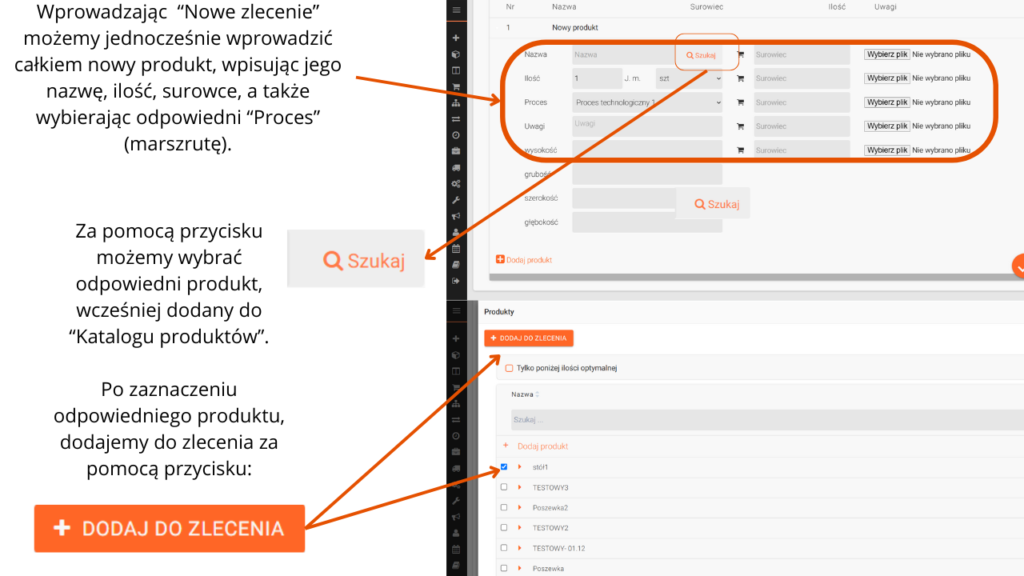

Następnie uzupełniamy dane o produkcie, który zostanie wyprodukowany w ramach danego zlecenia:

W polu „Nazwa” należy wpisać nazwę produktu, w naszym przypadku „stół”.

W polu „Proces” z rozwijanej listy należy wybrać „Prace montażowe MON”. Jest to marszruta z czynnościami nadrzędnymi, która zawiera w sobie marszrutę z czynnościami podrzędnymi (STOL) z podelementami.

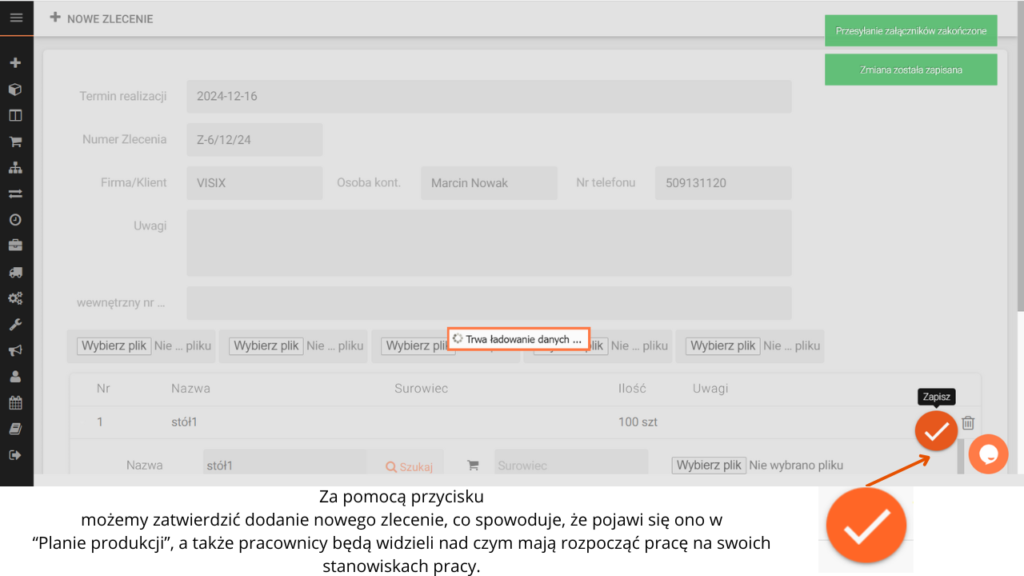

Po uzupełnieniu wszystkich danych, należy zatwierdzić dodanie nowego zlecenia:

2. PLAN PRODUKCJI

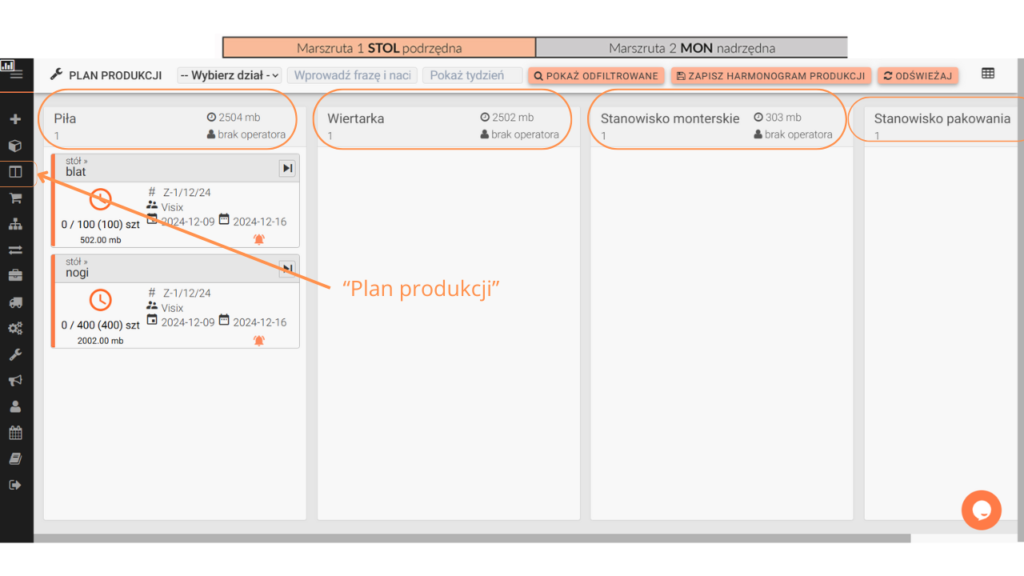

Po wprowadzeniu pierwszego zlecenia plan produkcji pokazuje na którym etapie produkcyjnym znajduje się produkt – w naszym przypadku stół, składający się z dwóch podelementów (blatu i nóg).

Aby go śledzić, należy kliknąć ikonę okna w menu z lewej strony.

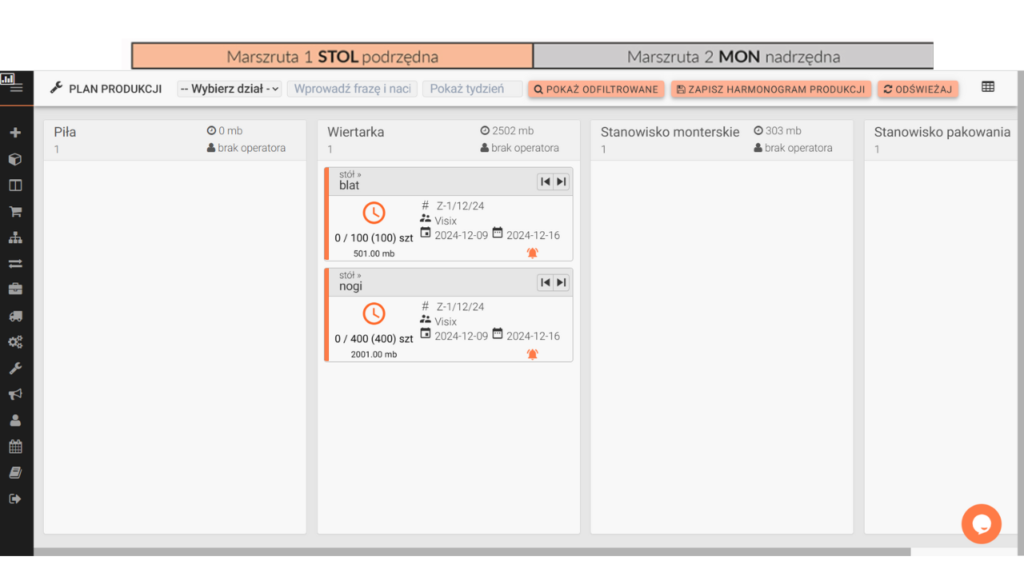

W planie produkcji widać 4 stanowiska/4 maszyny, które zdefiniowaliśmy w poprzednim przewodniku (piła, wiertarka, stanowski monterskie, stanowisko pakowania). Dwa pierwsze stanowiska należą do pierwszej marszruty (STOL), a dwa ostatnie do drugiej (MON).

Stół składa się z 2 podelementów (blatu i nóg), które wymagają cięcia (na pile) i wiercenia (wiertarką). Dopiero wówczas, gdy oba podelementy zostaną poddane obu procesom (cięciu i wierceniu), produkt główny (stół) pojawi się w drugim procesie produkcyjnym (w drugiej marszrucie MON) i będzie mógł go przejąć pracownik drugiego procesu MON.

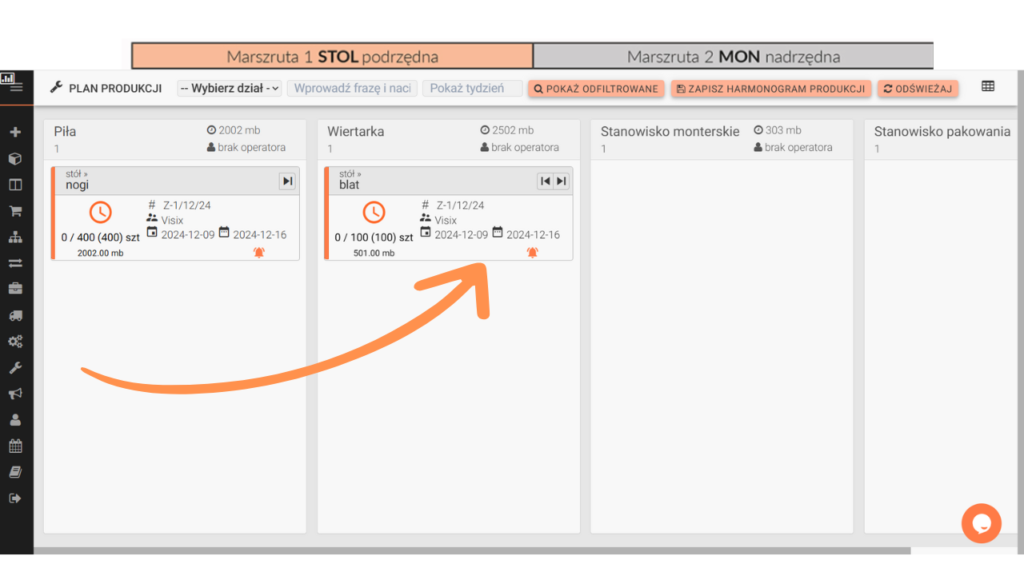

Kiedy pracownik zakończy produkcję pierwszego podelementu (blatu) na pile, produkt automatycznie pojawi się na kolejnym stanowisku.

Pracownik zakończył produkcję drugiego podelementu (nóg) na pile. Teraz oba podelementy widoczne są na drugim stanowisku.

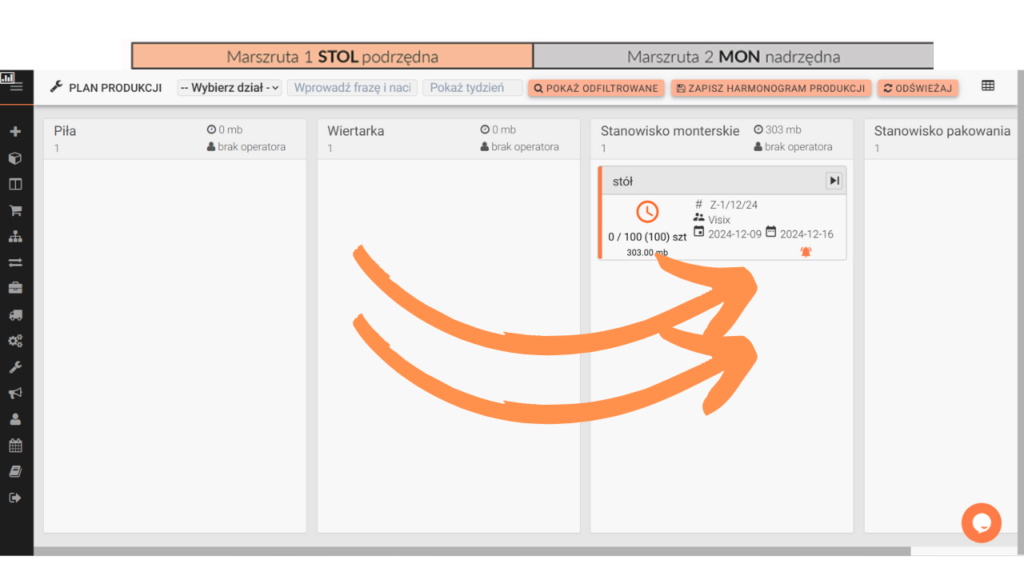

Kiedy pracownik odpowiedzialny za zadania w pierwszej marszrucie STOL zakończy pracę, wówczas produkt (stół) pojawi się w kolejnym stanowisku, będącym już drugą marszrutą.

W tym miejscu nie widać już podelementów (blatu i nóg), gdyż w marszrucie MON powstaje gotowy produkt (stół).

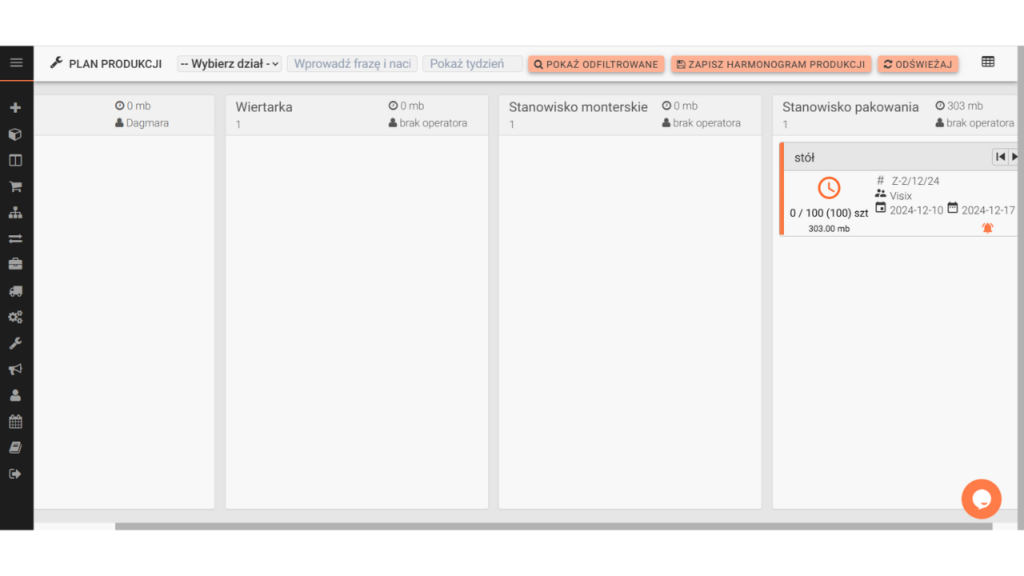

Po zakończeniu procesu montażu produkt automatycznie przenoszony jest na stanowisko pakowania.

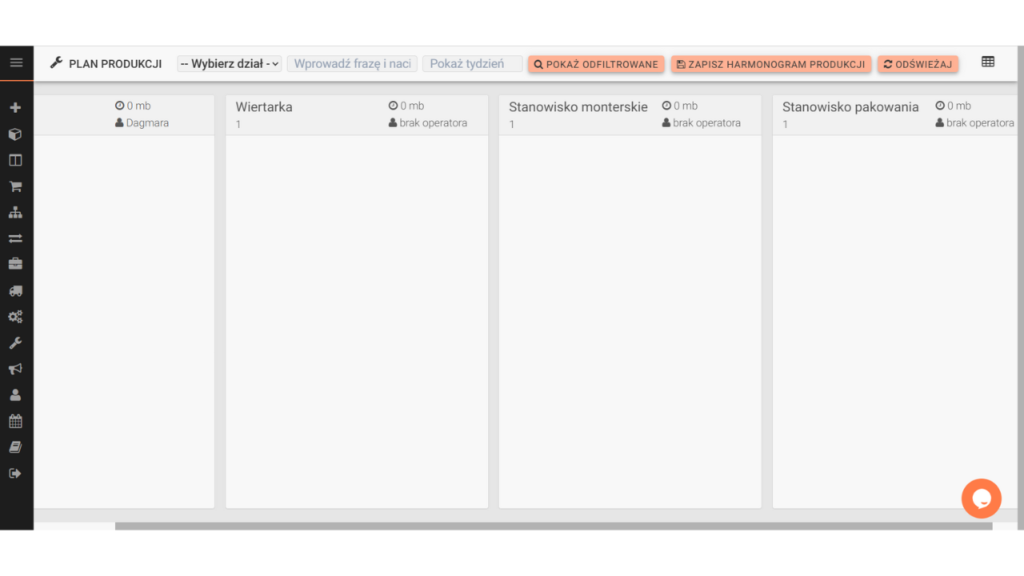

W każdej chwili można w łatwy sposób filtrować potrzebne dane za pomocą dostępnych opcji wyszukiwania w górnej części planu produkcji.

Kiedy pracownik zakończy ten proces, zlecenie produkcyjne zostanie zamknięte.

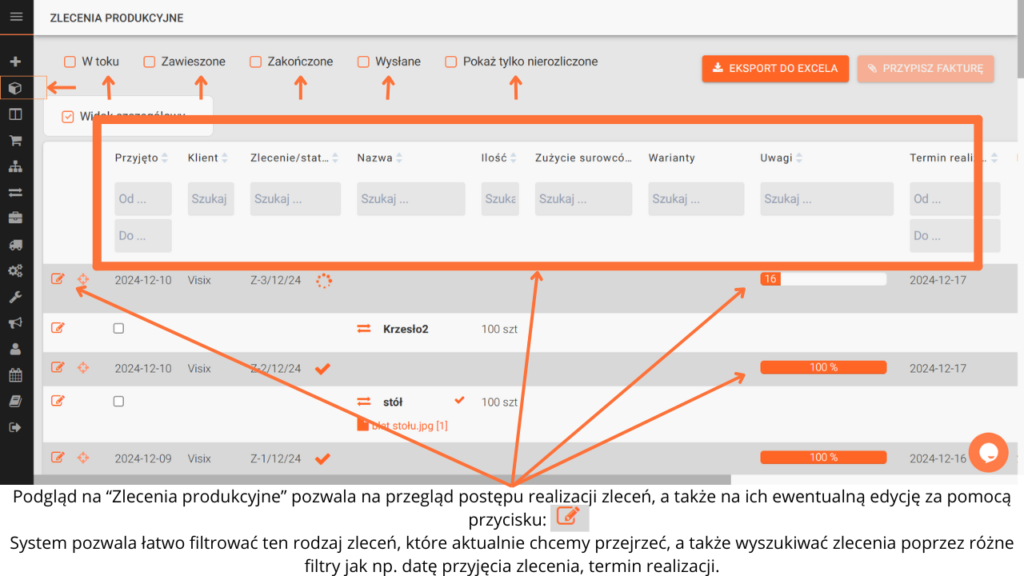

3. PODGLĄD PRACY – ZLECENIA PRODUKCYJNE

Wchodząc w zakładkę „zlecenia produkcyjne” możemy podejrzeć na jakim etapie znajduje się obecnie produkcja wybranego elementu. Jest to pomocne narzędzie zwłaszcza podczas produkcji wielu elementów równocześnie. W menu po lewej należy kliknąć ikonę sześcianu. Pełen zakres funkcji w panelu obejmującym „Zlecenia produkcyjne” został opisany w Instrukcji dotyczącej programu.

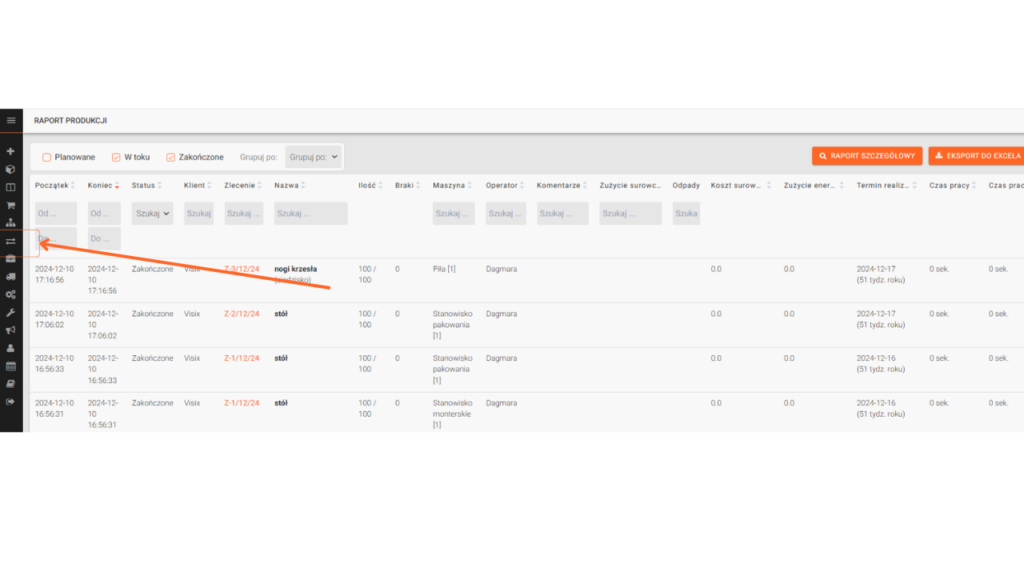

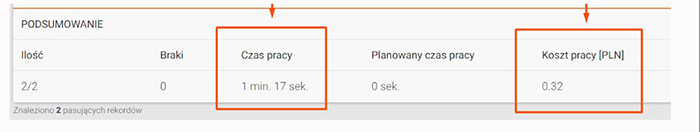

4. RAPORTY

Istnieje możliwość wygenerowania raportów w pliku Excel. Dane te pozwalają doskonale zobrazować przebieg pracy pod względem historii i czasu, zaangażowania surowców i koordynacji między stanowiskami.

Wprowadzając dane szczegółowe (takie jak czas pracy, koszt pracy, ilość używanych surowców itp.) raporty pozwolą wygenerować dane rzeczywiste dotyczące pracy osób zaangażowanych w produkcję i wyciągnąć odpowiednie wnioski, poprawiające rentowność przedsiębiorstwa. .Pełen zakres funkcji w panelu obejmującym „Raporty” został opisany w Instrukcji dotyczącej programu.

Sprawdź jak wygląda produkcja elementów złożonych w systemie FACTORY plus.