Na rynku pełnym konkurencji mała lub średnia firma produkcyjna potrzebuje sprawdzonych sposobów optymalizacji procesów produkcyjnych. Dzięki temu może zachować stabilną pozycję lub ją zwiększyć. Celem optymalizacji jest nie tylko zwiększenie zysków finansowych, ale również lepsza organizacja czasu pracy i wydajności pracowników. Dziś przyjrzymy się 5 metodom, które w tym procesie mogą się przydać.

Kiedy należy przeprowadzić optymalizację procesów produkcyjnych?

- Kiedy zauważysz, że koszty wytworzenia produktu są wyższe niż zyski z jego sprzedaży.

- Gdy podejrzewasz, że posiadane zasoby nie są w pełni wykorzystywane.

- Jeśli chcesz zwiększyć konkurencyjność swojej firmy.

- Kiedy ponoszone koszty produkcji są zbyt wysokie.

- Gdy zależy Ci na zmniejszeniu produkcji wadliwych towarów.

- Jeśli chcesz zredukować liczbę reklamacji.

- Kiedy proces produkcji jest zbyt czasochłonny.

- Gdy dochodzi do zmian prawnych związanych z określonymi standardami i normami.

- Jeśli zauważysz, że w Twoim zespole są problemy z komunikacją.

- Kiedy dochodzi do globalnych zmian na rynku (na przykład pandemii).

Optymalizacja procesów produkcyjnych – co jest ważne na początek?

Aby optymalizacja procesów produkcyjnych była w ogóle możliwa, potrzebne jest pozyskanie jak największej ilości danych. Zebrane dane należy poddać dokładnej analizie. Jeśli do tej pory dane były zbierane do arkusza Excel albo zwykłego zeszytu, najwyższy czas skorzystać z programu do zarządzania produkcją. Dzięki temu pozyskiwane dane będą przechowywane w uporządkowany sposób, a ponadto sam program pomoże Ci w ich analizie (zestawienia operacji, czas pracy maszyn i ludzi, kontrola magazynu).

Przetestuj za darmo program do zarządzania produkcją Factory Plus

Metody optymalizacji procesów produkcyjnych

Dziś przyjrzymy się aż pięciu wybranym metodom, dzięki którym optymalizacja procesów produkcyjnych może przebiegać efektywnie. Zaczynajmy!

Optymalizacja procesów produkcyjnych metodą Kaizen

Nawet gdyby po przejrzeniu danych okazało się, że jest do wprowadzenia wiele istotnych zmian, nie wprowadzaj ich wszystkich jednocześnie. Nie doprowadzi to szybszego polepszenia kondycji firmy, a do niedającego się opanować chaosu. Metoda Kaizen jako metoda optymalizowania procesów produkcyjnych proponuje, aby zmiany były dokonywane stopniowo. Główną ideą Kaizen jest ciągłe doskonalenie procesów produkcyjnych. Główne czynniki nad którymi należy popracować to:

- poprawienie ergonomii stanowisk pracy,

- redukowanie zbędnych kosztów,

- zaangażowanie do procesu optymalizacji wszystkich członków zespołu,

- korzystanie z pomysłów i propozycji nie tylko kadry zarządzającej, ale także pracowników operacyjnych.

Jeśli jednak lubisz wprowadzać zmiany w radykalny sposób, spodoba Ci się metoda Kaikaku. Zakłada, że pewne zmiany należy wprowadzać natychmiast. Co jednak ważne, ta metoda optymalizacji procesów jest skuteczna tylko, jeśli do zmian dochodzi na niewielkim obszarze działań firmy produkcyjnej.

Metoda Just-in-time

Ta metoda skupia się na rodzaju magazynowania, sprawnej realizacji produkcji i dotrzymywaniu terminów umów. Zasady metody just-in-time zakładają, że zapasy powinny być zamawiane dopiero wówczas, gdy posiadane zasoby osiągają magazynowe minimum. Zmniejsza to koszty związane z magazynowaniem surowców i niemal całkowicie eliminuje ryzyko ich zniszczenia lub przeterminowania.

Optymalizuj swoją produkcję z prostym programem FACTORY plus

Metoda optymalizacji procesów 5S

Optymalizacja procesów produkcyjnych oparta na metodzie 5S skupia się na wprowadzeniu określonych norm przy stanowiskach pracy. Metoda zakłada, że płynność produkcji zwiększy się, jeśli zostaną ustandaryzowane nawet proste sprawy i zadania. 5S sugeruje, aby każdy z pracowników dbał o porządek w miejscu pracy, a narzędzia przy stanowisku były przechowywane w jak najbardziej wygodny dla pracowników sposób. Dotyczy to również ergonomii samego stanowiska pracy, czyli na przykład blatów o regulowanej wysokości lub mat na podłogę, dzięki którym kręgosłup jest mniej obciążony. Każdy z pracowników na podobnym lub tym samym stanowisku powinien przestrzegać dokładnie takich samych reguł. Dopiero, kiedy każdy z członków zespołu zastosuje się do określonych przez Ciebie spójnych zasad, metoda 5S przynosi firmie korzyści.

Optymalizacja procesów produkcyjnych metodą Kanban

Ta metoda optymalizacji procesów proponuje zainstalowanie dużej tablicy, na której wypisywane będą trzy rodzaje czynności: do zrobienia, w trakcie, zrobione.

Widoczna dla każdego pracownika hali produkcyjnej tablica sprawi, że będą oni na bieżąco informowani o stanie magazynowym określonych komponentów. To bardzo pomocna metoda, ponieważ nowe komponenty są wtedy, kiedy te wcześniej wyprodukowane zostały już zużyte. Metoda Kanban skupia się na optymalizacji zapasów.

Metoda One Piece Flow

Metoda One Piece Flow także dotyczy sposobu organizacji produkcji. Umożliwia ona:

- zmniejszenie ilość zapasów,

- zmniejszenie powierzchni potrzebnej do produkcji,

- skrócenie procesu produkcyjnego,

- zrównoważenie obowiązków pracowników,

- wyeliminowanie z procesu produkcyjnego zbędnych czynności.

Metona One Piece Flow ma na celu stworzenie takiej organizacji produkcji, aby określone komponenty były przekazywane ze stanowiska na stanowisko bez żadnych przerw i w odpowiednim tempie. Dzięki temu, że na danym stanowisku pracy natychmiast pojawia się nowy produkt, praca przebiega płynnie i pracownicy nie tracą wówczas czasu.

Optymalizacja procesów produkcyjnych, a korzyści

Oczywistą korzyścią optymalizacji procesów produkcyjnych jest poprawa efektywności i produktywności firmy. Bezpośrednio przekłada się to na:

- Zredukowanie kosztów prowadzenia firmy produkcyjnej.

- Skrócenie procesu produkcyjnego.

- Zwiększenie zadowolenia klientów.

- Zwiększenie zadowolenia pracowników i wydajności ich pracy.

- Dotrzymywanie deadlinów.

- Zaangażowanie wszystkich pracowników w proces zmian oraz zintegrowanie ich z firmą.

Przetestuj prosty system do zarządzania produkcją i jej optymalizacji

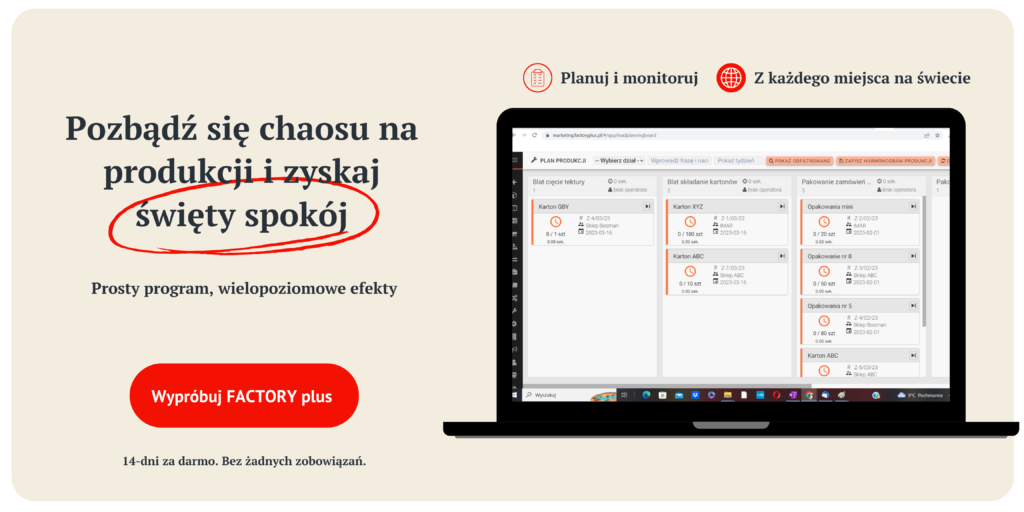

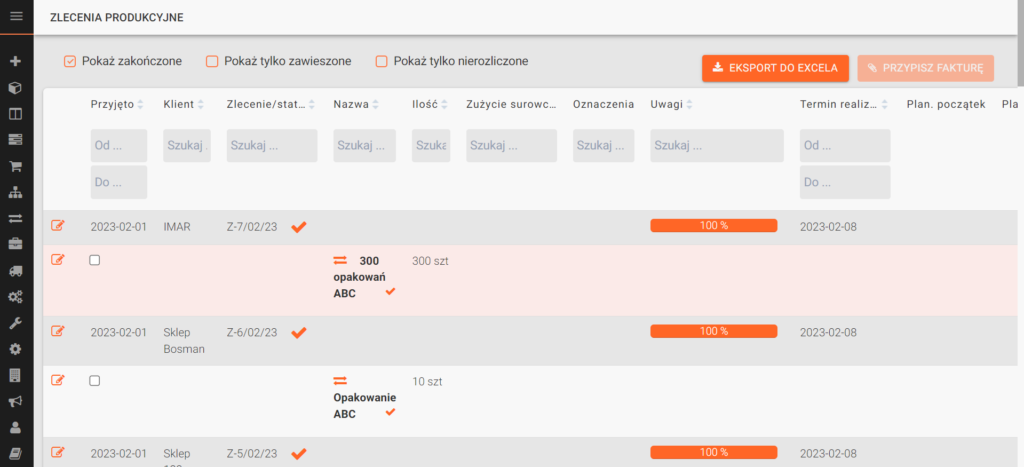

Jeśli szukasz sposobów na optymalizację procesów produkcyjnych, przetestuj nasze narzędzie FACTORY PLUS. To program do zarządzania firmą produkcyjną, który pozwala śledzić czas pracy w czasie rzeczywistym, umożliwia lepszą kontrolę procesów, gromadzi dane i przyczynia się do zwiększenia wydajności. Zobacz, jak to wygląda:

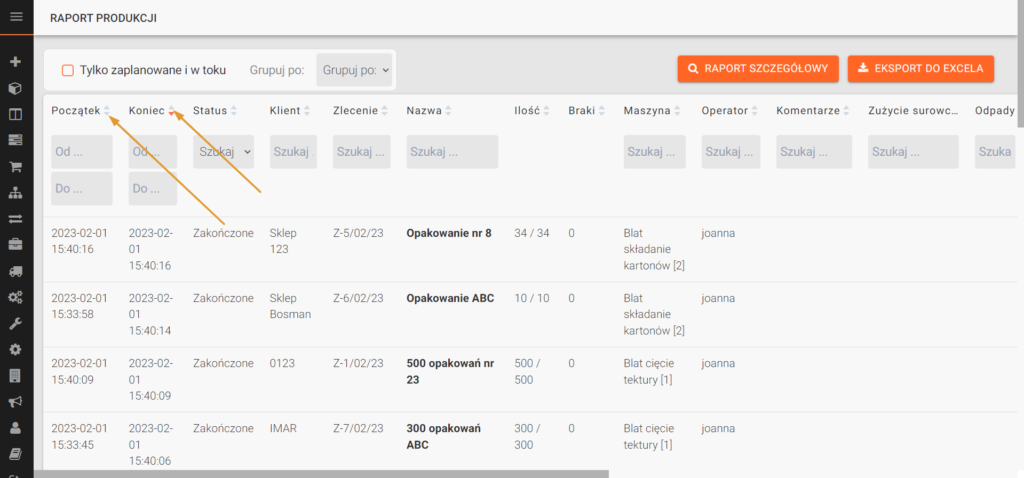

Monitoring zleceń produkcyjnych i postępu prac

Monitoring czasów realizacji

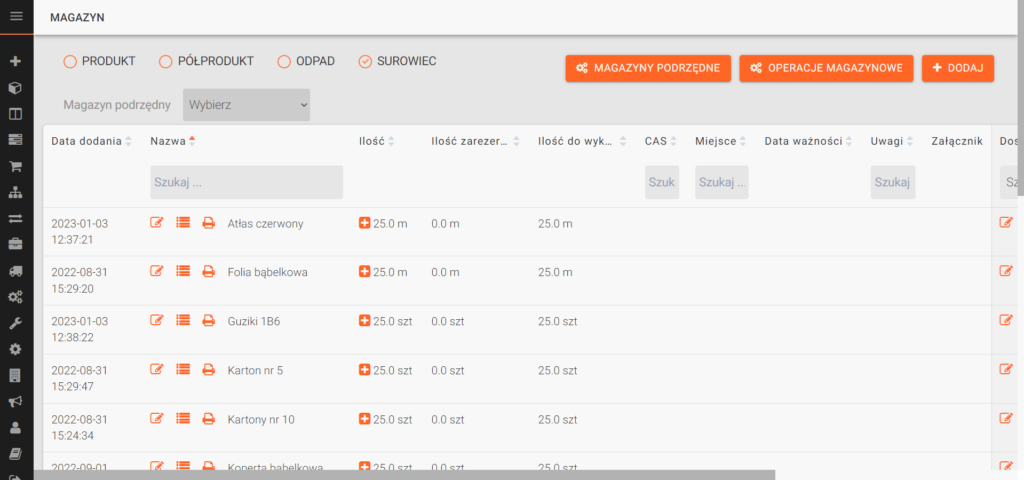

Monitoring stanów magazynowych

Zapraszamy do kontaktu telefonicznego lub mailowego, jeśli chcesz dowiedzieć się więcej na temat możliwości wdrożenia programu do Twojej firmy. Sporo informacji znajdziesz również w zakładce FACTORY plus, Funkcje programu i Cennik.